La cervecería Coors debía sustituir sus equipos individuales, que eran costosos, difíciles de supervisar y que exponían a las instalaciones al riesgo de avería. El sistema HotBus, con salidas de alarma y información de mantenimiento, permitió practicar el mantenimiento preventivo y cumplir los requisitos de ATEX.

Al tratarse de un sector que maneja grandes volúmenes, los períodos de inactividad en el sector cervecero pueden resultar muy caros.

En el caso de la cervecería Coors, se tardan tres días en procesar un lote de 300 toneladas de grano, desde el tostadero de malta que está arriba hasta llegar hasta la parte inferior de la planta. Según Roger Wright, ingeniero de la fábrica, si se estropea un lote puede suponer una pérdida de alrededor de 58 000 €.

Al mismo tiempo, el equipo de producción está sometido a condiciones de funcionamiento muy duras. El aire caliente que circula por las salas de secado alcanza los 80º C, y reduce la vida útil del equipo y los cojinetes de los ventiladores que, si se dejan funcionar en caliente, pierden su lubricación.

Al tratarse de un sector que maneja grandes volúmenes, los períodos de inactividad en el sector cervecero pueden resultar muy caros.

En el caso de la cervecería Coors, se tardan tres días en procesar un lote de 300 toneladas de grano, desde el tostadero de malta que está arriba hasta llegar hasta la parte inferior de la planta. Según Roger Wright, ingeniero de la fábrica, si se estropea un lote puede suponer una pérdida de alrededor de 58 000 €.

Al mismo tiempo, el equipo de producción está sometido a condiciones de funcionamiento muy duras. El aire caliente que circula por las salas de secado alcanza los 80º C, y reduce la vida útil del equipo y los cojinetes de los ventiladores que, si se dejan funcionar en caliente, pierden su lubricación.

Se presentó ante el departamento de ingeniería de Coors un documento de consulta sobre el cumplimiento de la normativa ATEX, donde se resaltaba la necesidad de instalar un sistema de supervisión de la temperatura en ciertos equipos de manipulación. El resultado fue la organización de un seminario con el departamento de ingeniería de Coors para explicar las distintas opciones a su disposición y las ventajas de cada una de ellas. Se volvió a consultar a todas las partes interesadas y finalmente se eligió el sistema digital de supervisión T500 Elite para su instalación en el tostadero de malta de Burton (Hawkins Lane).

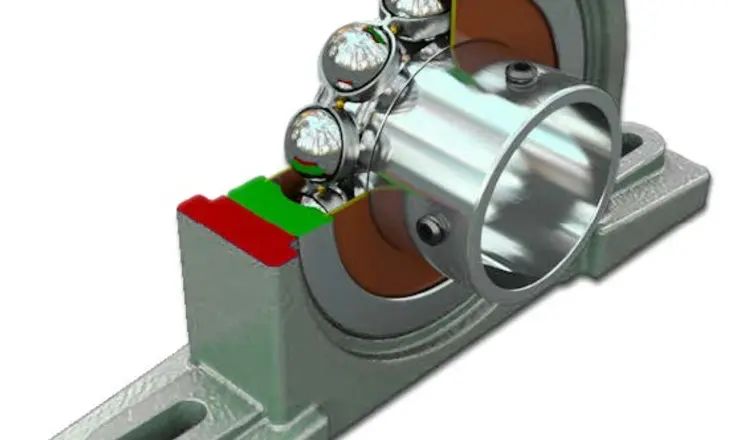

El sistema constaba de tres redes, cada una de ellas con su unidad T500 Elite y su módulo de relé R500. La menor de las tres redes cubría un área en la que estaban situados los ventiladores del horno y solo necesitaba tres nodos direccionables, mientras que una segunda red de tamaño comparable utilizaba ocho nodos. La tercera red, la de mayor tamaño, cubría los silos y los almacenes de producto a granel, con un total de más de 30 nodos y una longitud total de 830 m sin necesidad de instalar repetidores en la línea. Todas las redes se utilizaban para vigilar los sensores de cojinetes de tipo NTC, que iban atornillados a un engrasador ya existente, sin perder la función de mantenimiento del engrasador.

Seguidamente, se conectaron las tres redes a un dispositivo F500 de puerta de enlace, que les permitía funcionar con el programa de registro e identificación de tendencias también suministrado por 4B Braime. El sistema permite captar todas las alarmas generadas por la unidad T500 y mostrarlas en tiempo real, lo que avisa a los técnicos de mantenimiento de forma puntual cuando se produce un problema en la planta. El sistema capta también alarmas "efímeras" de menos de 100 ms que de otro modo pasarían inadvertidas, con el potencial de ocasionar problemas graves.

Los sensores de nuevo desarrollo proporcionan métodos adicionales de supervisar la temperatura (4/20 mA y PT100) y medir la velocidad (4/20 mA). Tanto estos sensores nuevos como los ya existentes se pueden utilizar junto con nuestra más reciente gama de sistemas de supervisión de peligros: IE Node y Watchdog™ Super Elite de cuarta generación. Watchdog™ Super Elite proporciona protección independiente para elevadores individuales, mientras que IE Node proporciona una interfaz de sensores para sistemas PLC mediante los protocolos de Ethernet industrial Modbus TCP, Ethernet IP y ProfiNet. Ambos sistemas son totalmente compatibles con Hazardmon.

Se presentó ante el departamento de ingeniería de Coors un documento de consulta sobre el cumplimiento de la normativa ATEX, donde se resaltaba la necesidad de instalar un sistema de supervisión de la temperatura en ciertos equipos de manipulación. El resultado fue la organización de un seminario con el departamento de ingeniería de Coors para explicar las distintas opciones a su disposición y las ventajas de cada una de ellas. Se volvió a consultar a todas las partes interesadas y finalmente se eligió el sistema digital de supervisión T500 Elite para su instalación en el tostadero de malta de Burton (Hawkins Lane).

El sistema constaba de tres redes, cada una de ellas con su unidad T500 Elite y su módulo de relé R500. La menor de las tres redes cubría un área en la que estaban situados los ventiladores del horno y solo necesitaba tres nodos direccionables, mientras que una segunda red de tamaño comparable utilizaba ocho nodos. La tercera red, la de mayor tamaño, cubría los silos y los almacenes de producto a granel, con un total de más de 30 nodos y una longitud total de 830 m sin necesidad de instalar repetidores en la línea. Todas las redes se utilizaban para vigilar los sensores de cojinetes de tipo NTC, que iban atornillados a un engrasador ya existente, sin perder la función de mantenimiento del engrasador.

Seguidamente, se conectaron las tres redes a un dispositivo F500 de puerta de enlace, que les permitía funcionar con el programa de registro e identificación de tendencias también suministrado por 4B Braime. El sistema permite captar todas las alarmas generadas por la unidad T500 y mostrarlas en tiempo real, lo que avisa a los técnicos de mantenimiento de forma puntual cuando se produce un problema en la planta. El sistema capta también alarmas "efímeras" de menos de 100 ms que de otro modo pasarían inadvertidas, con el potencial de ocasionar problemas graves.

Los sensores de nuevo desarrollo proporcionan métodos adicionales de supervisar la temperatura (4/20 mA y PT100) y medir la velocidad (4/20 mA). Tanto estos sensores nuevos como los ya existentes se pueden utilizar junto con nuestra más reciente gama de sistemas de supervisión de peligros: IE Node y Watchdog™ Super Elite de cuarta generación. Watchdog™ Super Elite proporciona protección independiente para elevadores individuales, mientras que IE Node proporciona una interfaz de sensores para sistemas PLC mediante los protocolos de Ethernet industrial Modbus TCP, Ethernet IP y ProfiNet. Ambos sistemas son totalmente compatibles con Hazardmon.

El sistema 4B HotBus™ ha supuesto una mejora colosal para la cervecería Coors.

El mantenimiento preventivo puede ayudar a reducir el riesgo de avería de los equipos y los consiguientes tiempos de inactividad. Supervisando constantemente la temperatura de los cojinetes, es posible predecir cuándo dejarán de funcionar de manera eficiente.

El mantenimiento preventivo es precisamente el objetivo del sistema de supervisión de peligros 4B HotBus™. El sistema digital de supervisión 4B HotBus™ consiste en una red en serie de sensores remotos que vigilan continuamente la temperatura de los cojinetes, y permite conectar los distintos sensores de la fábrica en una sola red común, y visualizarlos en tiempo real en una sola unidad de salida.

Gracias a los sistemas 4B HotBus™, por fin podemos cumplir con los requisitos ATEX», señaló Roger Wright, ingeniero de la fábrica. Para él, otra ventaja clave es que el sistema 4B HotBus™ «proporciona salidas de alarma que apagan la maquinaria, así como valiosos datos de mantenimiento».

El sistema de supervisión 4B HotBus ahora es aún más fácil de usar, gracias a la introducción de HazardMon.com, una solución de supervisión en la nube que proporciona notificaciones de estado y registro de datos para elevadores de cangilones y transportadores. Muestra en directo el estado del sistema, así como datos gráficos e históricos en cualquier dispositivo con acceso a Internet (teléfono, tableta, ordenador o portátil). Permite el envío de correos electrónicos para notificar a los usuarios cuando se produce un cambio en el estado del sistema. La opción de mantenimiento automático permite a los operarios de las instalaciones comprobar si todos los sensores del sistema funcionan correctamente

.

Coors tiene planeado hacer de 4B HotBus™ el sistema estándar de supervisión de peligros en todas las demás fábricas que tiene el grupo en la ciudad de Burton-on-Trent.

El sistema 4B HotBus™ ha supuesto una mejora colosal para la cervecería Coors.

El mantenimiento preventivo puede ayudar a reducir el riesgo de avería de los equipos y los consiguientes tiempos de inactividad. Supervisando constantemente la temperatura de los cojinetes, es posible predecir cuándo dejarán de funcionar de manera eficiente.

El mantenimiento preventivo es precisamente el objetivo del sistema de supervisión de peligros 4B HotBus™. El sistema digital de supervisión 4B HotBus™ consiste en una red en serie de sensores remotos que vigilan continuamente la temperatura de los cojinetes, y permite conectar los distintos sensores de la fábrica en una sola red común, y visualizarlos en tiempo real en una sola unidad de salida.

Gracias a los sistemas 4B HotBus™, por fin podemos cumplir con los requisitos ATEX», señaló Roger Wright, ingeniero de la fábrica. Para él, otra ventaja clave es que el sistema 4B HotBus™ «proporciona salidas de alarma que apagan la maquinaria, así como valiosos datos de mantenimiento».

El sistema de supervisión 4B HotBus ahora es aún más fácil de usar, gracias a la introducción de HazardMon.com, una solución de supervisión en la nube que proporciona notificaciones de estado y registro de datos para elevadores de cangilones y transportadores. Muestra en directo el estado del sistema, así como datos gráficos e históricos en cualquier dispositivo con acceso a Internet (teléfono, tableta, ordenador o portátil). Permite el envío de correos electrónicos para notificar a los usuarios cuando se produce un cambio en el estado del sistema. La opción de mantenimiento automático permite a los operarios de las instalaciones comprobar si todos los sensores del sistema funcionan correctamente

.

Coors tiene planeado hacer de 4B HotBus™ el sistema estándar de supervisión de peligros en todas las demás fábricas que tiene el grupo en la ciudad de Burton-on-Trent.