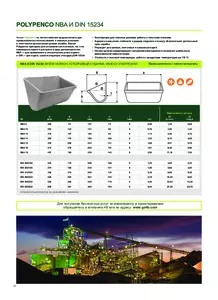

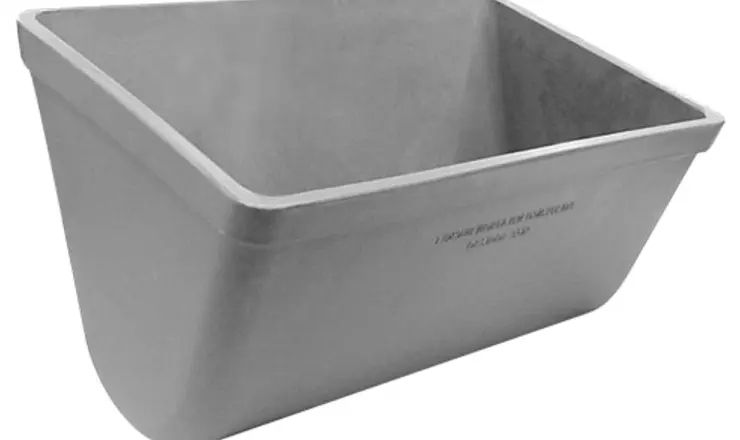

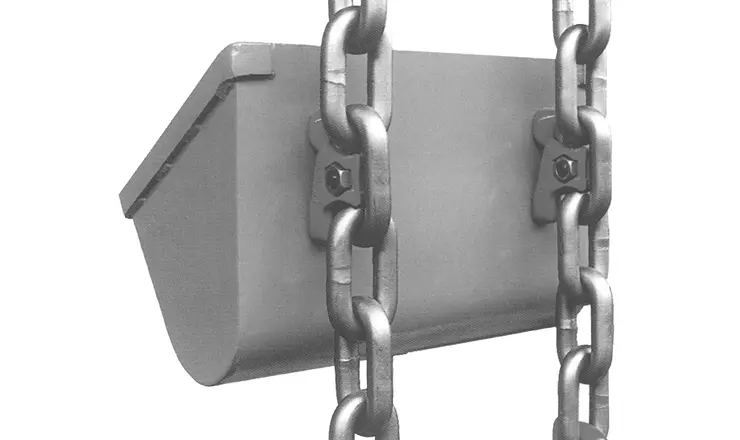

Элеваторные ковши Polypenco из литого нейлона предназначены для промышленного использования в тяжелых условиях и отличаются длительным сроком службы.

- Сделаны из литого нейлона (нейлатрона)

- Толстые стенки для тяжелых условий эксплуатации

- Стойкость к удару, коррозии и износу

- Низкая адгезия поверхности предотвращает налипание продукции

- Подходит для цепных и ленточных ковшовых элеваторов

- Предлагаются две разновидности:

NBA, для использования в сравнительно узких нориях

DIN, для элеваторов, разработанных в соответствии с нормативом DIN NORM 15234

Specifications

| A | B | C | D | T | Weight | Capacity (L) | Capacity (L) | ||

| Polypenco Bucket | (mm) | (mm) | (mm) | (mm) | (mm) | (kg) | Z2 (total) | Z3 (water) | |

| NBA 8 | 206 | 111 | 127 | 73 | 8 | 0.59 | 1.2 | 0.98 | |

| NBA 10 | 254 | 123 | 141 | 82 | 8 | 0.79 | 1.85 | 1.44 | |

| NBA 12 | 318 | 167 | 164 | 93 | 8 | 1.13 | 4.5 | 2.7 | |

| NBA 14 | 362 | 179 | 190 | 109 | 8 | 1.53 | 6.1 | 4 | |

| NBA 15 | 370 | 206 | 223 | 131 | 8 | 1.8 | 8.57 | 5.76 | |

| NBA 16 | 413 | 210 | 203 | 113 | 8 | 1.81 | 9.3 | 5.6 | |

| NBA 18 | 457 | 198 | 229 | 143 | 8 | 2.5 | 11.1 | 7.5 |

| A | B | C | D | T | Weight | Capacity (L) | Capacity (L) | ||

| Polypenco Bucket | (mm) | (mm) | (mm) | (mm) | (mm) | (kg) | Z2 (total) | Z3 (water) | |

| DIN 200/160 | 224 | 178 | 209 | 109 | 8 | 1.25 | 3.65 | 2.23 | |

| DIN 250/180 | 274 | 199 | 233 | 121 | 8 | 1.59 | 5.6 | 3.54 | |

| DIN 315/200 | 339 | 219 | 260 | 135 | 8 | 2.38 | 9.9 | 5.39 | |

| DIN 400/225 | 426 | 244 | 291 | 153 | 8 | 3.18 | 15.2 | 9.05 | |

| DIN 500/250 | 526 | 269 | 328 | 176 | 8 | 4.2 | 23.92 | 14.38 | |

| DIN 630/280 | 656 | 301 | 364 | 193 | 8 | 5.44 | 37.2 | 22.7 |

Bolt holes drilled to customer specification.

Downloads

FAQ's

FAQ - Elevator Buckets

Что такое норийный ковш HIGH EFFICIENCY?

В норийных ковшах HIGH EFFICIENCY собраны все пять эксплуатационных преимуществ: гладкая передняя кромка без неровностей, боковые стенки без оребрения, плотная установка на ленте по вертикали, коническая форма днища и возможность установки друг внутрь друга для транспортировки и хранения. Дополнительная информация имеется ЗДЕСЬ

Для чего предназначены укороченные норийные ковши?

Укороченные норийные ковши обеспечивают наиболее плотную установку на ленте по вертикали и наибольшую грузоподъемность системы. Некоторые виды норийных ковшей требуют адаптации, а другие соответствуют этому требованию на момент поставки. Влажный или липкий материал обычно трудно загружать и выгружать из укороченных ковшей. Из-за увеличения грузоподъемности и веса дополнительных ковшей и материала может потребоваться установить ленту с большей грузоподъемностью, более мощный электродвигатель и шкивы увеличенного диаметра. Для обеспечения максимальной грузоподъемности нории обратитесь в конструкторский отдел 4B.

Для чего нужны вентиляционные отверстия в нижней части норийного ковша?

При транспортировке ворсистого или порошкового материала вентиляционные отверстия в нижней части норийного ковша улучшают его наполнение и выгрузку. При наполнении ковша на материал действует сопротивление воздушной подушки на дне. Воздух выходит из вентиляционных отверстий, чтобы материал не выбрасывало из ковша на кожух нории. При выгрузке продукта воздух поступает через вентиляционные отверстия в ковш по мере разгрузки материала, чем устраняется разрежение, которое может задерживать разгрузку.

Имеют ли норийные ковши типа CC взаимозаменяемость с ковшами Starco?

Норийные ковши Starco имеют особую форму малой глубины и предназначены для максимально плотной установки на ленте. Поэтому перед заменой ковшей Starco на ковши любой другой марки или конструкции обратитесь в конструкторский отдел 4B.

Какой длины должен быть норийный болт?

При установке ковшей на ленту пользуйтесь этой простой формулой:

(толщина ленты + толщина задней стенки ковша + толщина шайбы + толщина гайки + 6,35 мм)

Что такое грейферный ковш?

Некоторые материалы оставляют на боковой стенке башмака нории твердую корку. Отложения порошкообразных материалов со временем могут стать твердыми как камень. Обе эти проблемы со временем приводят к преждевременному износу норийных ковшей. Грейферные ковши имеют немного большую ширину и проекцию, чем стандартные ковши. Таким образом они зарываются в жесткий материал или проламывают его, что помогает предотвратить дополнительный износ стандартных ковшей. Обычно грейферные ковши изготавливаются из стали, однако в зависимости от конкретной задачи могут применяться нейлоновые ковши.

Сколько нужно грейферных ковшей?

В большинстве случаев нужно устанавливать по одному грейферному ковшу через каждые девять стандартных ковшей.

Можно ли устанавливать ковши на перекрывающий соединитель?

Перекрывающий соединитель удваивает толщину ленты, поэтому проекция установленного на нем ковша увеличивается. Обычно это не создает проблемы, но если это произойдет, можно установить ковши с проекцией на 20–30 мм меньше или обрезать кромку ковшей на соединителе на 15 мм.

Какую длину ленты должен занимать перекрывающий соединитель?

Длина соединителя должна превышать ширину ленты в три раза.

Как часто нужно менять облицовку головного шкива?

Облицовку нужно заменять одновременно с заменой ленты.

Design Services

Услуги проектирования ковшовых норий

Услуги проектирования ковшовых норий

Инженеры компании 4B имеют опыт успешного проектирования ковшовых норий для множества отраслей и широкого спектра транспортируемых материалов, включая животноводческую промышленность (корма), транспортировку зерна, мукомольную, солодовую и пивоваренную промышленность, цементную, угольную и ряд других отраслей тяжелой промышленности.

Гарантированно воспользуйтесь бесплатной всемирной технической поддержкой от инженерной группы компании 4B, специализирующейся в области разработки и проектирования ковшовых норий. Сообщите основные технические данные, и наши инженеры предоставят вам подробные технические рекомендации по изготовлению ковшовой нории с идеальными характеристиками грузоподъемности и скорости транспортировки. Мы либо спроектируем для вас новую ковшовую норию, либо поможем модернизировать существующую для повышения ее производительности.

Получить бесплатный расчет по ковшовой нории

Предлагаем вам заполнить эту форму. Пожалуйста, укажите как можно более точные данные.

Инженеры компании 4B имеют опыт успешного проектирования ковшовых норий для множества отраслей и широкого спектра транспортируемых материалов, включая животноводческую промышленность (корма), транспортировку зерна, мукомольную, солодовую и пивоваренную промышленность, цементную, угольную и ряд других отраслей тяжелой промышленности.

Гарантированно воспользуйтесь бесплатной всемирной технической поддержкой от инженерной группы компании 4B, специализирующейся в области разработки и проектирования ковшовых норий. Сообщите основные технические данные, и наши инженеры предоставят вам подробные технические рекомендации по изготовлению ковшовой нории с идеальными характеристиками грузоподъемности и скорости транспортировки. Мы либо спроектируем для вас новую ковшовую норию, либо поможем модернизировать существующую для повышения ее производительности.

Получить бесплатный расчет по ковшовой нории

Предлагаем вам заполнить эту форму. Пожалуйста, укажите как можно более точные данные.