A Coors Brewery teve de substituir o seu equipamento autónomo, que era dispendioso, difícil de controlar e deixava a instalação em risco de falha de equipamento. O sistema 4B HotBus, com saídas de alarme e informações de manutenção, permitiu à empresa praticar a manutenção preventiva e cumprir os requisitos da ATEX.

Na indústria cervejeira, os riscos são elevados, já que se trata de um negócio de alto volume, onde os tempos de inatividade podem ser muito caros.

No caso da Cervejaria Coors, o processamento de um lote de 300 toneladas de grãos, descer do topo para o fundo da maltaria demora 3 dias. O custo da perda de um lote pode chegar a cerca de 50.000 £, de acordo com o engenheiro da unidade Roger Wright.

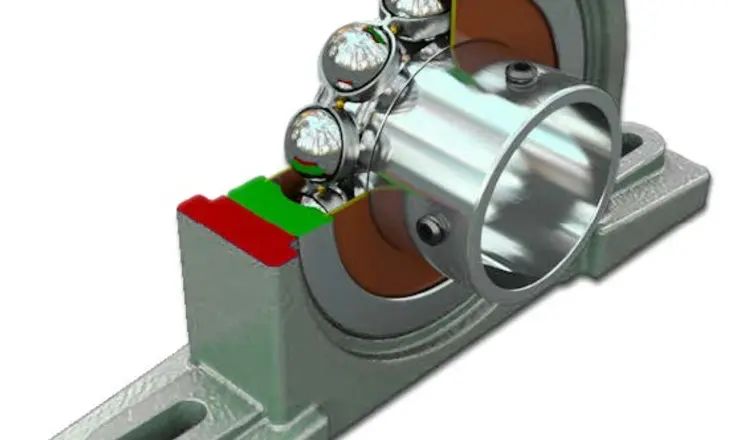

Ao mesmo tempo, o equipamento de produção está exposto a condições operacionais muito complicadas. O sopro de ar quente a uma temperatura de até 80º C nas salas de secagem reduz a vida útil do equipamento e das chumaceiras do ventilador que, se deixados a funcionar a quente, perdem o meio lubrificante

Na indústria cervejeira, os riscos são elevados, já que se trata de um negócio de alto volume, onde os tempos de inatividade podem ser muito caros.

No caso da Cervejaria Coors, o processamento de um lote de 300 toneladas de grãos, descer do topo para o fundo da maltaria demora 3 dias. O custo da perda de um lote pode chegar a cerca de 50.000 £, de acordo com o engenheiro da unidade Roger Wright.

Ao mesmo tempo, o equipamento de produção está exposto a condições operacionais muito complicadas. O sopro de ar quente a uma temperatura de até 80º C nas salas de secagem reduz a vida útil do equipamento e das chumaceiras do ventilador que, se deixados a funcionar a quente, perdem o meio lubrificante

Um documento de consulta referente ao cumprimento da Legislação ATEX foi apresentado ao departamento de Engenharia da Coors, e destacou a necessidade de instalar um sistema de monitorização de temperatura em alguns dos seus equipamentos de manuseamento. Como resultado disso, foi organizado um seminário e foi apresentado ao departamento de engenharia da Coors com o objetivo de os tornar cientes das opções disponíveis e dos benefícios de cada uma delas. Outras consultas ocorreram entre as partes envolvidas e o monitor digital T500 Elite foi finalmente escolhido como o sistema a ser instalado na Burton (Hawkins Lane) Maltings.

O sistema compreendia 3 redes, cada uma delas com a sua própria unidade T500 Elite e R500 Relay. A menor das três redes cobria a área que continha os ventiladores do forno e exigia apenas 3 nós endereçáveis, enquanto uma segunda rede de tamanho comparável utilizava 8 nós. A terceira e maior rede, que cobria os silos e as áreas de armazenamento em massa, suportava um total de mais de 30 nós e estendia-se num comprimento total de 830 metros sem a necessidade de instalar quaisquer “repetidores” na linha. Todas as redes foram usadas para monitorizar sensores de rolamento NTC que aparafusavam num bico de massa lubrificante existente sem a perda da função de manutenção do bico.

As três redes foram então ligadas a um dispositivo de gateway F500 que lhes permitiu operar com o software de registo de dados e tendências também fornecido pela Braime. Este sistema permite que todos os alarmes gerados pelo T500 sejam recolhidos e exibidos em tempo real, dando ao departamento de manutenção um alerta oportuno de que existe um problema na unidade. O sistema também irá capturar alarmes “fugazes” de <100ms que, de outra forma, permaneceriam não detetados e poderiam, consequentemente, causar problemas graves.

Novos desenvolvimentos de sensores fornecem tipos adicionais para monitorização de temperatura: 4/20 mA e PT100 e medição de velocidade: 4/20 mA. Estes tipos de sensores novos e existentes podem ser usados em conjunto com a última linha de monitores de riscos: Watchdog™ Super Elite de quarta geração e Nó IE. O Watchdog™ Super Elite fornece uma proteção independente e abrangente para elevadores únicos e o Nó IE proporciona uma interface de sensor para sistemas PLC através de Ethernet industrial: Modbus TCP, EthernetIP, ProfiNet. Ambos os sistemas são totalmente compatíveis com Hazardmon.

Um documento de consulta referente ao cumprimento da Legislação ATEX foi apresentado ao departamento de Engenharia da Coors, e destacou a necessidade de instalar um sistema de monitorização de temperatura em alguns dos seus equipamentos de manuseamento. Como resultado disso, foi organizado um seminário e foi apresentado ao departamento de engenharia da Coors com o objetivo de os tornar cientes das opções disponíveis e dos benefícios de cada uma delas. Outras consultas ocorreram entre as partes envolvidas e o monitor digital T500 Elite foi finalmente escolhido como o sistema a ser instalado na Burton (Hawkins Lane) Maltings.

O sistema compreendia 3 redes, cada uma delas com a sua própria unidade T500 Elite e R500 Relay. A menor das três redes cobria a área que continha os ventiladores do forno e exigia apenas 3 nós endereçáveis, enquanto uma segunda rede de tamanho comparável utilizava 8 nós. A terceira e maior rede, que cobria os silos e as áreas de armazenamento em massa, suportava um total de mais de 30 nós e estendia-se num comprimento total de 830 metros sem a necessidade de instalar quaisquer “repetidores” na linha. Todas as redes foram usadas para monitorizar sensores de rolamento NTC que aparafusavam num bico de massa lubrificante existente sem a perda da função de manutenção do bico.

As três redes foram então ligadas a um dispositivo de gateway F500 que lhes permitiu operar com o software de registo de dados e tendências também fornecido pela Braime. Este sistema permite que todos os alarmes gerados pelo T500 sejam recolhidos e exibidos em tempo real, dando ao departamento de manutenção um alerta oportuno de que existe um problema na unidade. O sistema também irá capturar alarmes “fugazes” de <100ms que, de outra forma, permaneceriam não detetados e poderiam, consequentemente, causar problemas graves.

Novos desenvolvimentos de sensores fornecem tipos adicionais para monitorização de temperatura: 4/20 mA e PT100 e medição de velocidade: 4/20 mA. Estes tipos de sensores novos e existentes podem ser usados em conjunto com a última linha de monitores de riscos: Watchdog™ Super Elite de quarta geração e Nó IE. O Watchdog™ Super Elite fornece uma proteção independente e abrangente para elevadores únicos e o Nó IE proporciona uma interface de sensor para sistemas PLC através de Ethernet industrial: Modbus TCP, EthernetIP, ProfiNet. Ambos os sistemas são totalmente compatíveis com Hazardmon.

Na Coors Brewery, o Sistema HotBus™ da 4B trouxe grandes melhorias.

A manutenção preventiva é a essência do Sistema de Monitorização de Riscos HotBus™ da 4B. Uma rede em série para monitorização contínua da temperatura da chumaceira e monitorização remota do sensor, o sistema de monitorização digital HotBus™ da 4B permite que os diferentes sensores numa unidade sejam ligados numa rede e sejam exibidos em tempo real numa unidade de saída.

O sistema é extremamente fácil de usar. Ele é fornecido com alarme ajustável pelo utilizador e pontos de desligamento, um software de registo e tendência fácil de utilizar e dá ao utilizador a facilidade de inserir os seus próprios nomes de sensor.

“Os sistemas HotBus™ da 4B finalmente permitem-nos cumprir os requisitos ATEX”, destaca o engenheiro de unidade Roger Wright. Outro benefício importante para ele é o facto de que o sistema HotBus™ da 4B “fornece saídas de alarme para desligar a unidade, para além de fornecer informações valiosas de manutenção”. O sistema de monitorização HotBus da 4B tornou-se recentemente ainda mais simples com a introdução da solução de monitorização na nuvem HazardMon.com, que fornece notificações de estado e registo de dados para elevadores e transportadores de caçamba. O estado do sistema, gráficos e dados históricos em tempo real podem ser visualizados em qualquer dispositivo ativado para a Internet (smartphone, tablet, computador de secretária ou computador portátil). Os emails podem ser enviados para notificar os utilizadores sempre que for detetada uma alteração na integridade do sistema. Um recurso de manutenção automatizada permite que os operadores do local verifiquem se todos os sensores do sistema estão operacionais e a funcionar corretamente.

Na Coors, os planos são fazer do sistema HotBus™ da 4B o sistema normalizado de monitorização de risco para as outras unidades dentro do grupo em Burton-on-Trent.

Na Coors Brewery, o Sistema HotBus™ da 4B trouxe grandes melhorias.

A manutenção preventiva é a essência do Sistema de Monitorização de Riscos HotBus™ da 4B. Uma rede em série para monitorização contínua da temperatura da chumaceira e monitorização remota do sensor, o sistema de monitorização digital HotBus™ da 4B permite que os diferentes sensores numa unidade sejam ligados numa rede e sejam exibidos em tempo real numa unidade de saída.

O sistema é extremamente fácil de usar. Ele é fornecido com alarme ajustável pelo utilizador e pontos de desligamento, um software de registo e tendência fácil de utilizar e dá ao utilizador a facilidade de inserir os seus próprios nomes de sensor.

“Os sistemas HotBus™ da 4B finalmente permitem-nos cumprir os requisitos ATEX”, destaca o engenheiro de unidade Roger Wright. Outro benefício importante para ele é o facto de que o sistema HotBus™ da 4B “fornece saídas de alarme para desligar a unidade, para além de fornecer informações valiosas de manutenção”. O sistema de monitorização HotBus da 4B tornou-se recentemente ainda mais simples com a introdução da solução de monitorização na nuvem HazardMon.com, que fornece notificações de estado e registo de dados para elevadores e transportadores de caçamba. O estado do sistema, gráficos e dados históricos em tempo real podem ser visualizados em qualquer dispositivo ativado para a Internet (smartphone, tablet, computador de secretária ou computador portátil). Os emails podem ser enviados para notificar os utilizadores sempre que for detetada uma alteração na integridade do sistema. Um recurso de manutenção automatizada permite que os operadores do local verifiquem se todos os sensores do sistema estão operacionais e a funcionar corretamente.

Na Coors, os planos são fazer do sistema HotBus™ da 4B o sistema normalizado de monitorização de risco para as outras unidades dentro do grupo em Burton-on-Trent.