Il birrificio Coors ha dovuto sostituire la sua attrezzatura autonoma, che era costosa, difficile da monitorare e che lasciava l'impianto a rischio di guasti. Il sistema 4B HotBus, con uscite di allarme e informazioni di manutenzione, ha permesso di praticare la manutenzione preventiva e rispettare i requisiti ATEX.

Nell'industria birraria la posta in gioco è molto alta, trattandosi di un settore con volumi elevati in cui i tempi di inattività possono risultare molto costosi.

Nel caso del birrificio Coors, la lavorazione di un lotto di 300 tonnellate di granaglie, con lo scorrimento dall'alto in basso nell'impianto di maltazione, richiede tre giorni Come afferma il tecnico di stabilimento Roger Wright, la perdita di un lotto ha un costo che può superare abbondantemente i 60.000 euro.

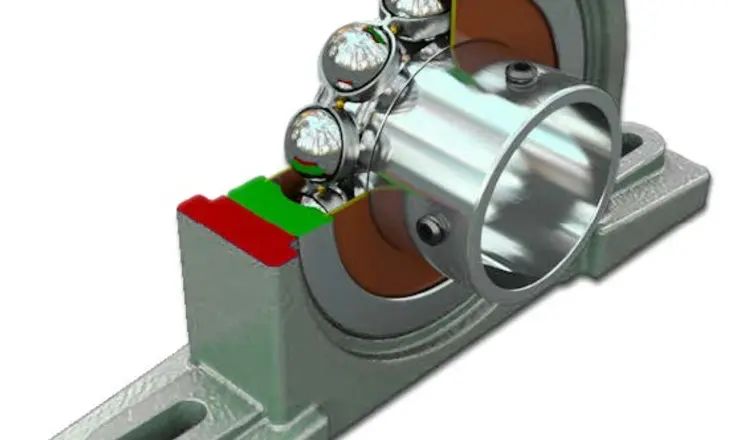

Allo stesso tempo, le attrezzature di produzione sono esposte a condizioni operative estremamente difficili. L'immissione di aria a temperatura fino a 80ºC negli essiccatoi riduce la durata delle attrezzature e dei cuscinetti delle ventole, il cui lubrificante si deteriora in condizioni di lavoro a calore elevato.

Nell'industria birraria la posta in gioco è molto alta, trattandosi di un settore con volumi elevati in cui i tempi di inattività possono risultare molto costosi.

Nel caso del birrificio Coors, la lavorazione di un lotto di 300 tonnellate di granaglie, con lo scorrimento dall'alto in basso nell'impianto di maltazione, richiede tre giorni Come afferma il tecnico di stabilimento Roger Wright, la perdita di un lotto ha un costo che può superare abbondantemente i 60.000 euro.

Allo stesso tempo, le attrezzature di produzione sono esposte a condizioni operative estremamente difficili. L'immissione di aria a temperatura fino a 80ºC negli essiccatoi riduce la durata delle attrezzature e dei cuscinetti delle ventole, il cui lubrificante si deteriora in condizioni di lavoro a calore elevato.

Al reparto tecnico di Coors era stato presentato un documento consultivo sulla conformità alla Legge ATEX in cui si evidenziava la necessità di installare un sistema di monitoraggio della temperatura su alcune delle attrezzature di movimentazione. A tale documento ha fatto seguito un seminario mirato a presentare al reparto tecnico stesso le varie opzioni disponibili e i vantaggi di ciascuna di esse. Dopo ulteriori consultazioni fra le parti interessate, è stato infine scelto il rilevatore digitale T500 Elite per l'installazione nell'impianto di maltazione di Burton (Hawkins Lane).

Il sistema era composto da tre reti, ciascuna con la propria unità relè T500 Elite e R500. La più piccola delle tre reti copriva l'area contenente le ventole del forno e necessitava di soli tre nodi indirizzabili, mentre una seconda rete di dimensioni comparabili utilizzava otto nodi. La terza rete, quella più grande, copriva i silo e l'area di stoccaggio dei prodotti sfusi e serviva un totale di oltre 30 nodi, per una lunghezza complessiva di 830 metri senza necessità di installare dei ripetitori sulla linea. Tutte le reti venivano utilizzate per monitorare i sensori per cuscinetti NTC, avvitabili sui nippli di ingrassaggio esistenti e preservando comunque la funzione di manutenzione del nipplo.

Le tre reti erano quindi collegate a un dispositivo gateway F500 che ne consentiva l'operatività con il software per la registrazione e la definizione degli andamenti dei dati, anch'esso di fornitura Braime. Tale sistema consente di acquisire e visualizzare in tempo reale tutti gli allarmi generati dal rilevatore T500, segnalando così tempestivamente al reparto manutenzione la presenza di un problema sull'impianto. Inoltre, il sistema rileva allarmi transitori <100 ms che passerebbero altrimenti inosservati e potrebbero pertanto dare origine a problemi seri.

Grazie ai sensori di nuova concezione, sono disponibili tipologie 4/20mA e PT100 per il monitoraggio della temperatura e 4/20mA per la misurazione della velocità. I sensori sia nuovi che preesistenti possono essere utilizzati con la gamma più recente di sistemi di controllo, ovvero Watchdog™ Super Elite di quarta generazione e IE Node. Watchdog™ Super Elite offre una protezione standalone totale per elevatori singoli, mentre IE Node realizza l'interfacciamento dei sensori con il sistema PLC attraverso l'Ethernet industriale Modbus TCP, EthernetIP e ProfiNet. Entrambi i sistemi sono totalmente compatibili con il sistema Hazardmon.

Al reparto tecnico di Coors era stato presentato un documento consultivo sulla conformità alla Legge ATEX in cui si evidenziava la necessità di installare un sistema di monitoraggio della temperatura su alcune delle attrezzature di movimentazione. A tale documento ha fatto seguito un seminario mirato a presentare al reparto tecnico stesso le varie opzioni disponibili e i vantaggi di ciascuna di esse. Dopo ulteriori consultazioni fra le parti interessate, è stato infine scelto il rilevatore digitale T500 Elite per l'installazione nell'impianto di maltazione di Burton (Hawkins Lane).

Il sistema era composto da tre reti, ciascuna con la propria unità relè T500 Elite e R500. La più piccola delle tre reti copriva l'area contenente le ventole del forno e necessitava di soli tre nodi indirizzabili, mentre una seconda rete di dimensioni comparabili utilizzava otto nodi. La terza rete, quella più grande, copriva i silo e l'area di stoccaggio dei prodotti sfusi e serviva un totale di oltre 30 nodi, per una lunghezza complessiva di 830 metri senza necessità di installare dei ripetitori sulla linea. Tutte le reti venivano utilizzate per monitorare i sensori per cuscinetti NTC, avvitabili sui nippli di ingrassaggio esistenti e preservando comunque la funzione di manutenzione del nipplo.

Le tre reti erano quindi collegate a un dispositivo gateway F500 che ne consentiva l'operatività con il software per la registrazione e la definizione degli andamenti dei dati, anch'esso di fornitura Braime. Tale sistema consente di acquisire e visualizzare in tempo reale tutti gli allarmi generati dal rilevatore T500, segnalando così tempestivamente al reparto manutenzione la presenza di un problema sull'impianto. Inoltre, il sistema rileva allarmi transitori <100 ms che passerebbero altrimenti inosservati e potrebbero pertanto dare origine a problemi seri.

Grazie ai sensori di nuova concezione, sono disponibili tipologie 4/20mA e PT100 per il monitoraggio della temperatura e 4/20mA per la misurazione della velocità. I sensori sia nuovi che preesistenti possono essere utilizzati con la gamma più recente di sistemi di controllo, ovvero Watchdog™ Super Elite di quarta generazione e IE Node. Watchdog™ Super Elite offre una protezione standalone totale per elevatori singoli, mentre IE Node realizza l'interfacciamento dei sensori con il sistema PLC attraverso l'Ethernet industriale Modbus TCP, EthernetIP e ProfiNet. Entrambi i sistemi sono totalmente compatibili con il sistema Hazardmon.

Il birrificio Coors ha riportato grossi miglioramenti grazie a HotBus™ 4B.

La manutenzione preventiva può contribuire a ridurre il rischio di guasto delle macchine e di conseguenti tempi di inattività. Monitorando costantemente la temperatura dei cuscinetti è possibile prevedere il momento in cui il loro funzionamento non è più efficiente.

La manutenzione preventiva è esattamente la finalità del sistema di monitoraggio dei pericoli HotBus™ 4B. Il sistema digitale HotBus™ 4B è una rete seriale per il controllo continuo della temperatura dei cuscinetti e il monitoraggio remoto dei sensori che consente di collegare i vari sensori di un impianto in un'unica rete e di visualizzarli in tempo reale su un'unica unità di uscita.

Il tecnico di stabilimento Roger Wright sottolinea che "i sistemi HotBus™ 4B ci consentono finalmente di adempiere ai requisiti ATEX". A suo giudizio, un altro vantaggio fondamentale è che HotBus™ "invia segnalazioni di allarme per l'arresto dell'impianto, oltre a fornire preziose informazioni sulla manutenzione". Il sistema di monitoraggio HotBus 4B è ora ancor più facile da utilizzare grazie alla recente introduzione della soluzione per il monitoraggio nel cloud HazardMon.com, che invia notifiche sullo stato e dati registrati per elevatori a tazze e trasportatori. Stato del sistema, grafici e dati storici possono essere visualizzati in tempo reale su qualsiasi dispositivo abilitato per il web (smartphone, tablet PC e computer desktop o portatili). È inoltre possibile inviare e-mail agli utenti ogni qualvolta viene rilevata un’anomalia nel sistema. Una funzionalità automatica per la manutenzione consente agli operatori in loco di verificare che tutti i sensori sui sistemi siano operativi e funzionino correttamente.

Coors si sta organizzando per fare di HotBus™ 4B il sistema di monitoraggio dei pericoli standard in tutti gli altri impianti del gruppo a Burton-on-Trent.

Il birrificio Coors ha riportato grossi miglioramenti grazie a HotBus™ 4B.

La manutenzione preventiva può contribuire a ridurre il rischio di guasto delle macchine e di conseguenti tempi di inattività. Monitorando costantemente la temperatura dei cuscinetti è possibile prevedere il momento in cui il loro funzionamento non è più efficiente.

La manutenzione preventiva è esattamente la finalità del sistema di monitoraggio dei pericoli HotBus™ 4B. Il sistema digitale HotBus™ 4B è una rete seriale per il controllo continuo della temperatura dei cuscinetti e il monitoraggio remoto dei sensori che consente di collegare i vari sensori di un impianto in un'unica rete e di visualizzarli in tempo reale su un'unica unità di uscita.

Il tecnico di stabilimento Roger Wright sottolinea che "i sistemi HotBus™ 4B ci consentono finalmente di adempiere ai requisiti ATEX". A suo giudizio, un altro vantaggio fondamentale è che HotBus™ "invia segnalazioni di allarme per l'arresto dell'impianto, oltre a fornire preziose informazioni sulla manutenzione". Il sistema di monitoraggio HotBus 4B è ora ancor più facile da utilizzare grazie alla recente introduzione della soluzione per il monitoraggio nel cloud HazardMon.com, che invia notifiche sullo stato e dati registrati per elevatori a tazze e trasportatori. Stato del sistema, grafici e dati storici possono essere visualizzati in tempo reale su qualsiasi dispositivo abilitato per il web (smartphone, tablet PC e computer desktop o portatili). È inoltre possibile inviare e-mail agli utenti ogni qualvolta viene rilevata un’anomalia nel sistema. Una funzionalità automatica per la manutenzione consente agli operatori in loco di verificare che tutti i sensori sui sistemi siano operativi e funzionino correttamente.

Coors si sta organizzando per fare di HotBus™ 4B il sistema di monitoraggio dei pericoli standard in tutti gli altri impianti del gruppo a Burton-on-Trent.