Une malterie a reconverti un élévateur à grains pour transporter du «malt vert» et a contaté que l’élévateur ne fonctionnait pas correctement. 4B a réduit la taille de la poulie et le régime pour donner une décharge correcte, et a modifié la sortie. L’élévateur fonctionne mieux avec moins de charge sur le moteur.

Utiliser un élévateur à grains existant pour transporter du « malt vert ».

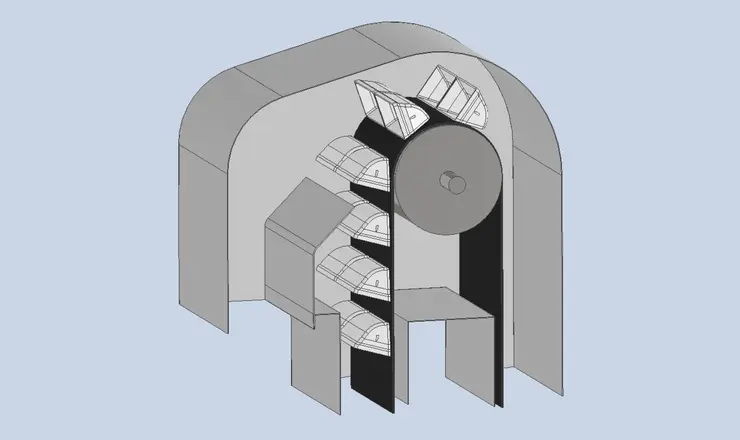

Après l’installation, il était évident que l’élévateur était problématique et ne fonctionnait pas comme prévu. Les godets installés étaient des godets CCS127, qui ont remplacé les godets J127 HDP obsolètes qui avaient été installés à l’origine.

Après quelques discussions avec 4B, le pronostic était que la poulie pouvait être trop petite pour la projection du godet CCS12x7. Il était prévu de remédier à ce problème en installant le CCS 12x6, mais le problème a persisté, bien qu’il ne soit pas aussi grave.

Utiliser un élévateur à grains existant pour transporter du « malt vert ».

Après l’installation, il était évident que l’élévateur était problématique et ne fonctionnait pas comme prévu. Les godets installés étaient des godets CCS127, qui ont remplacé les godets J127 HDP obsolètes qui avaient été installés à l’origine.

Après quelques discussions avec 4B, le pronostic était que la poulie pouvait être trop petite pour la projection du godet CCS12x7. Il était prévu de remédier à ce problème en installant le CCS 12x6, mais le problème a persisté, bien qu’il ne soit pas aussi grave.

Après une visite sur place pour inspecter ce qu’ils avaient réellement, il semblait que l’élévateur était installé pour transporter du grain à écoulement libre. Ce réglage était incorrect pour la manipulation du malt vert, qui est humide et collant par nature et ne s’écoule pas bien.

La conclusion était que le produit ne se déversait pas complètement dans la sortie, mais qu’il retombait en fait sur le pied de retour dans le capuchon.

4B a recommandé deux modifications mineures pour résoudre ce problème.

- Modifier la sortie en l’abaissant dans une position appropriée pour assurer le déchargement complet du produit du godet dans la sortie.

- Réduire le régime de la poulie pour obtenir un flux de décharge correct.

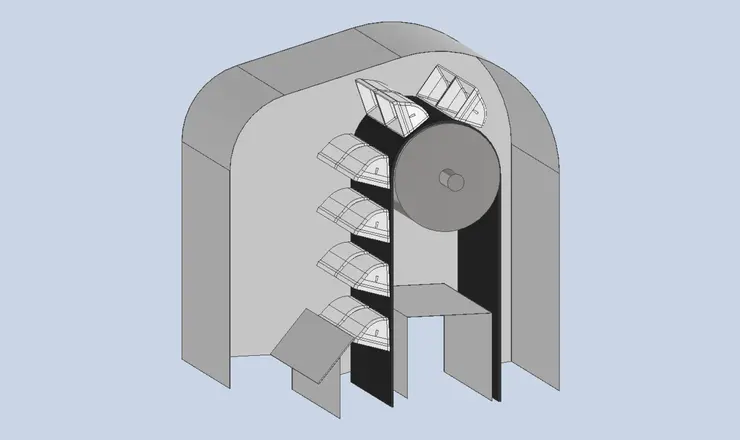

Après une visite sur place pour inspecter ce qu’ils avaient réellement, il semblait que l’élévateur était installé pour transporter du grain à écoulement libre. Ce réglage était incorrect pour la manipulation du malt vert, qui est humide et collant par nature et ne s’écoule pas bien.

La conclusion était que le produit ne se déversait pas complètement dans la sortie, mais qu’il retombait en fait sur le pied de retour dans le capuchon.

4B a recommandé deux modifications mineures pour résoudre ce problème.

- Modifier la sortie en l’abaissant dans une position appropriée pour assurer le déchargement complet du produit du godet dans la sortie.

- Réduire le régime de la poulie pour obtenir un flux de décharge correct.

Après la mise en œuvre de ces deux modifications, le problème a complètement disparu. Les réactions ont été positives. L’élévateur a fonctionné plus facilement avec moins de charge sur le moteur. Le temps de traitement par lots a été réduit au point qu’il constitue désormais la partie la plus efficace du processus.

Après la mise en œuvre de ces deux modifications, le problème a complètement disparu. Les réactions ont été positives. L’élévateur a fonctionné plus facilement avec moins de charge sur le moteur. Le temps de traitement par lots a été réduit au point qu’il constitue désormais la partie la plus efficace du processus.