Una fábrica de malta reconvirtió un elevador de grano para transportar "malta verde" y descubrió que el elevador no funcionaba correctamente. 4B redujo el tamaño de la polea y las r.p.m. del elevador para corregir la descarga, y modificó la salida. El elevador funciona mejor, sin sobrecargar el motor.

Utilizar un elevador de grano ya existente para transportar "malta verde".

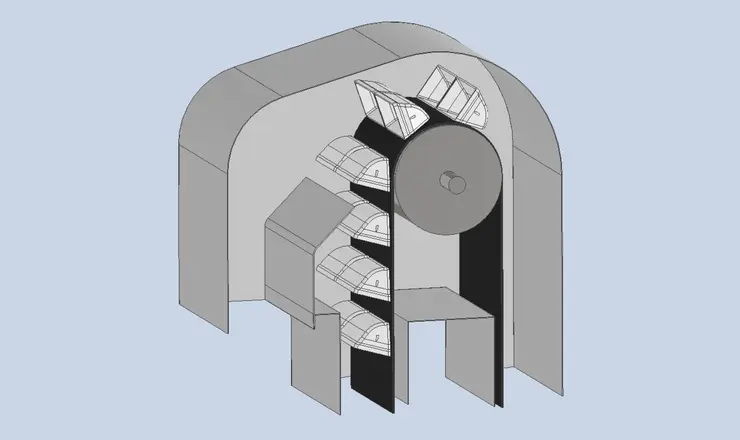

Tras su instalación, se hizo evidente que el elevador era problemático y no funcionaba como estaba previsto. Los cangilones instalados eran de tipo CCS127, en sustitución de los cangilones J127 HDP originales que habían quedado obsoletos.

Tras las conversaciones mantenidas con 4B, la conclusión fue que lo más probable era que la polea resultara demasiado pequeña para la proyección del cangilón CCS12x7. Estaba previsto que se solucionara instalando el CCS 12x6, pero el problema persistió, aunque en menor medida.

Utilizar un elevador de grano ya existente para transportar "malta verde".

Tras su instalación, se hizo evidente que el elevador era problemático y no funcionaba como estaba previsto. Los cangilones instalados eran de tipo CCS127, en sustitución de los cangilones J127 HDP originales que habían quedado obsoletos.

Tras las conversaciones mantenidas con 4B, la conclusión fue que lo más probable era que la polea resultara demasiado pequeña para la proyección del cangilón CCS12x7. Estaba previsto que se solucionara instalando el CCS 12x6, pero el problema persistió, aunque en menor medida.

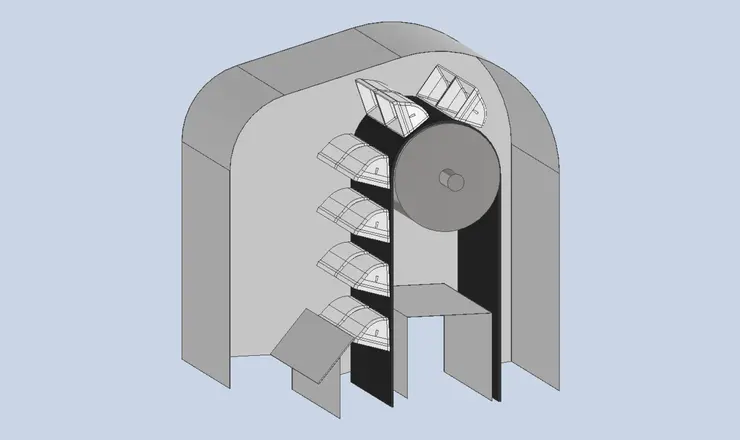

Tras visitar la planta para inspeccionar el sistema sobre el terreno, quedó patente que el elevador había sido configurado para transportar grano seco y suelto. Esta configuración no resultaba adecuada para manipular malta verde, que por naturaleza es húmeda y pegajosa y no fluye bien.

La conclusión fue que el producto no se descargaba del todo por la salida, y en realidad estaba volviendo por la caña de retorno y cayendo al interior de la bota del elevador.

4B recomendó efectuar dos pequeñas alteraciones para solucionar el problema.

- Modificar la salida, bajándola hasta un nivel adecuado para garantizar la descarga total del producto del cangilón por la salida.

- Reducir las r.p.m. de la polea para crear el volumen de descarga correcto.

Tras visitar la planta para inspeccionar el sistema sobre el terreno, quedó patente que el elevador había sido configurado para transportar grano seco y suelto. Esta configuración no resultaba adecuada para manipular malta verde, que por naturaleza es húmeda y pegajosa y no fluye bien.

La conclusión fue que el producto no se descargaba del todo por la salida, y en realidad estaba volviendo por la caña de retorno y cayendo al interior de la bota del elevador.

4B recomendó efectuar dos pequeñas alteraciones para solucionar el problema.

- Modificar la salida, bajándola hasta un nivel adecuado para garantizar la descarga total del producto del cangilón por la salida.

- Reducir las r.p.m. de la polea para crear el volumen de descarga correcto.

Tras implantar ambas modificaciones, el problema desapareció por completo. La reacción del cliente fue muy positiva. El elevador funcionaba mejor, sin sobrecargar el motor. El tiempo por lote se redujo hasta el punto de que ahora es la parte más eficiente de todo el proceso.

Tras implantar ambas modificaciones, el problema desapareció por completo. La reacción del cliente fue muy positiva. El elevador funcionaba mejor, sin sobrecargar el motor. El tiempo por lote se redujo hasta el punto de que ahora es la parte más eficiente de todo el proceso.