Terminal de grains du port de Londres. Un grave incendie de convoyeur a causé des dommages considérables à l’installation. Il a fallu une solution de surveillance des risques approuvée par l’ATEX, conforme à la norme industrielle 4.0 et à l’IdO industrielle pour que l’investissement soit pérenne et extensible.

Le principal terminal à grains d’importation/exportation du port de Londres a connu un grave incendie de convoyeur, initialement causé par l’effondrement d’un palier. L’incendie s’est propagé aux équipements annexes et a causé plusieurs centaines de milliers de livres de dommages.

Le terminal portuaire compte plus de 50 convoyeurs et élévateurs, dont la plupart sont exploités chaque jour et tournent à grande vitesse. Les élévateurs ont une hauteur de plus de 65 m et les plus grands convoyeurs fonctionnent dans les deux sens, ce qui complique encore les difficultés.

Le terminal à grains, long de plus d’un kilomètre et pouvant stocker plus de 250 000 tonnes de céréales, a identifié plus de 300 points de détection critiques.

L’autorité portuaire a exigé que la solution soit homologuée ATEX, conforme à la norme industrielle 4.0 et à l’IdO industriel pour un investissement à l’épreuve du temps et extensible.

Le principal terminal à grains d’importation/exportation du port de Londres a connu un grave incendie de convoyeur, initialement causé par l’effondrement d’un palier. L’incendie s’est propagé aux équipements annexes et a causé plusieurs centaines de milliers de livres de dommages.

Le terminal portuaire compte plus de 50 convoyeurs et élévateurs, dont la plupart sont exploités chaque jour et tournent à grande vitesse. Les élévateurs ont une hauteur de plus de 65 m et les plus grands convoyeurs fonctionnent dans les deux sens, ce qui complique encore les difficultés.

Le terminal à grains, long de plus d’un kilomètre et pouvant stocker plus de 250 000 tonnes de céréales, a identifié plus de 300 points de détection critiques.

L’autorité portuaire a exigé que la solution soit homologuée ATEX, conforme à la norme industrielle 4.0 et à l’IdO industriel pour un investissement à l’épreuve du temps et extensible.

L’autorité portuaire a fait appel à l’expertise technique interne de 4B et à une équipe d’installation expérimentée qui a fourni une solution « clé en main » complète, ainsi qu’une formation et un soutien continu.

La solution primée IdO Hazardmon.com de 4B, récompensée par le prix 4B, a été utilisée dans le cadre de ce projet. La plateforme de communication HOTBUS de 4B, propriétaire et leader de l’industrie, a été choisie comme moyen de connecter tous les capteurs entre eux et d’agréger les données.

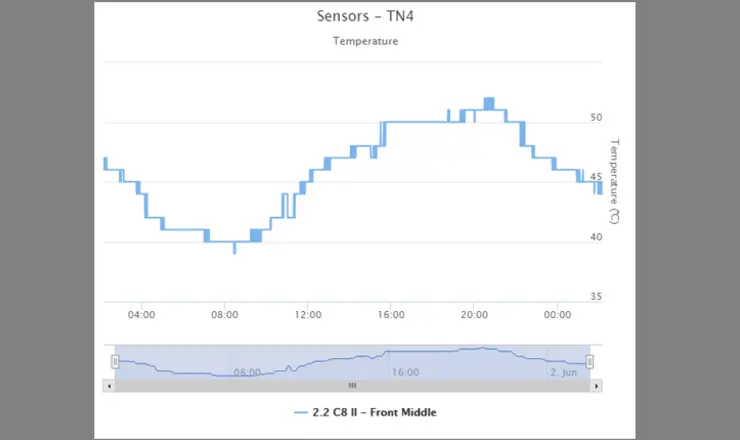

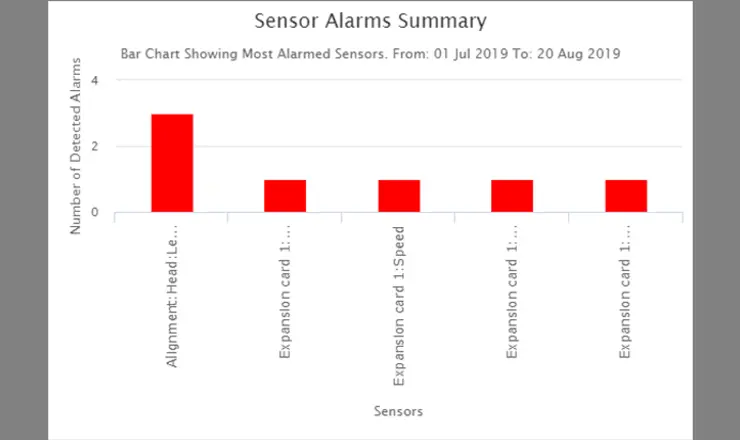

Les capteurs sont surveillés en permanence et les données qui en résultent sont analysées dans le cloud, ce qui permet une analyse prédictive et des rapports intelligents.

La direction et les opérateurs ont rapidement adopté les avantages du système, les informations étant facilement accessibles par le biais d’appareils compatibles avec le Web, tant sur site qu’en dehors.

Cette solution a été choisie pour être flexible, évolutive et robuste.

L’autorité portuaire a fait appel à l’expertise technique interne de 4B et à une équipe d’installation expérimentée qui a fourni une solution « clé en main » complète, ainsi qu’une formation et un soutien continu.

La solution primée IdO Hazardmon.com de 4B, récompensée par le prix 4B, a été utilisée dans le cadre de ce projet. La plateforme de communication HOTBUS de 4B, propriétaire et leader de l’industrie, a été choisie comme moyen de connecter tous les capteurs entre eux et d’agréger les données.

Les capteurs sont surveillés en permanence et les données qui en résultent sont analysées dans le cloud, ce qui permet une analyse prédictive et des rapports intelligents.

La direction et les opérateurs ont rapidement adopté les avantages du système, les informations étant facilement accessibles par le biais d’appareils compatibles avec le Web, tant sur site qu’en dehors.

Cette solution a été choisie pour être flexible, évolutive et robuste.

- Atténuation des risques d’explosion : a permis d’éviter au moins trois incidents depuis l’installation

- Maintenance proactive : réduction par un facteur de 20 (2 000 %) du nombre des déports de sangle / bande

- Amélioration de la sécurité opérationnelle : Tout le personnel est désormais immédiatement averti des risques par e- mail/SMS et des mesures correctives peuvent être prises avec la plus grande priorité

- Conditions d’assurance satisfaites

- Atténuation des risques d’explosion : a permis d’éviter au moins trois incidents depuis l’installation

- Maintenance proactive : réduction par un facteur de 20 (2 000 %) du nombre des déports de sangle / bande

- Amélioration de la sécurité opérationnelle : Tout le personnel est désormais immédiatement averti des risques par e- mail/SMS et des mesures correctives peuvent être prises avec la plus grande priorité

- Conditions d’assurance satisfaites