Un gran molino de harina pasó a utilizar equipos de manipulación de materiales totalmente automatizados mediante la infraestructura de Ethernet industrial. Tenían que cumplir los requisitos de seguridad para supervisar la velocidad y la alineación de la cinta, y la temperatura de los cojinetes en sus elevadores y transportadores. El IE-Node de 4B les permitió integrar los sensores en el PLC y recibir actualizaciones instantáneas.

En el medio oeste de EE. UU. se construyó un molino harinero de última generación para aumentar la capacidad de molienda de la empresa y satisfacer la demanda creciente de sus clientes. El objetivo de la nueva fábrica era utilizar equipos de manipulación de materiales totalmente automatizados que utilizaran una infraestructura de Ethernet industrial en toda la planta. Para alcanzar este objetivo, la empresa necesitaba cumplir la normativa local de seguridad relativa a la supervisión de la velocidad de la correa, la alineación de la correa y la temperatura de los cojinetes de sus elevadores de 13 cangilones, algunos de los cuales cuentan con controles de frecuencia variable, así como de sus ocho cintas transportadoras cerradas. Su otro requisito era la plena integración de los sensores en el PLC de la forma más eficaz posible. Los períodos de inactividad resultan muy caros, por lo que era necesario contar con un sistema que proporcionara actualizaciones instantáneas y ofreciera al mismo tiempo una fiabilidad extrema. La sección de manipulación de grano de la fábrica ya contaba con una trayectoria de 10 años de fiabilidad, gracias a los productos 4B de supervisión de peligros. La empresa estaba más que satisfecha con el nivel de la atención al cliente de 4B y su capacidad de despachar el producto el mismo día. Ahora necesitaban la tecnología más avanzada para el sistema —Ethernet industrial— y 4B estuvo ahí para proporcionársela.

En el medio oeste de EE. UU. se construyó un molino harinero de última generación para aumentar la capacidad de molienda de la empresa y satisfacer la demanda creciente de sus clientes. El objetivo de la nueva fábrica era utilizar equipos de manipulación de materiales totalmente automatizados que utilizaran una infraestructura de Ethernet industrial en toda la planta. Para alcanzar este objetivo, la empresa necesitaba cumplir la normativa local de seguridad relativa a la supervisión de la velocidad de la correa, la alineación de la correa y la temperatura de los cojinetes de sus elevadores de 13 cangilones, algunos de los cuales cuentan con controles de frecuencia variable, así como de sus ocho cintas transportadoras cerradas. Su otro requisito era la plena integración de los sensores en el PLC de la forma más eficaz posible. Los períodos de inactividad resultan muy caros, por lo que era necesario contar con un sistema que proporcionara actualizaciones instantáneas y ofreciera al mismo tiempo una fiabilidad extrema. La sección de manipulación de grano de la fábrica ya contaba con una trayectoria de 10 años de fiabilidad, gracias a los productos 4B de supervisión de peligros. La empresa estaba más que satisfecha con el nivel de la atención al cliente de 4B y su capacidad de despachar el producto el mismo día. Ahora necesitaban la tecnología más avanzada para el sistema —Ethernet industrial— y 4B estuvo ahí para proporcionársela.

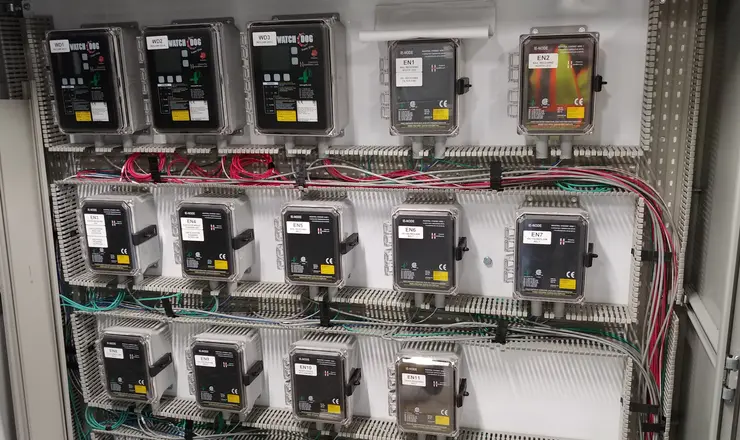

La solución perfecta era el último sistema de supervisión de peligros de 4B: el nodo Ethernet industrial (IE-Node). Cuenta con comunicaciones Ethernet/IP que funcionan directamente con el PLC Allen Bradley del cliente sin puertas de enlace, y está autorizado para su uso en los correspondientes entornos peligrosos por la presencia polvo. Proporciona entradas para sensores de supervisión continua de la temperatura de los cojinetes, sensores de alineación de la correa, y sensores de velocidad. El cliente seleccionó los IE-Nodes por su superioridad técnica con respecto a las demás opciones del mercado y porque proporcionan una mayor flexibilidad de instalación, y todo ello a un precio atractivo. Los IE-Nodes cuentan con 10 entradas cada uno, ampliables a 16, para proporcionar aún más flexibilidad para aquellas aplicaciones de la planta que necesiten sensores adicionales. Todos los sensores se pueden probar con el Speedmaster y el ADB Tester de 4B, y el sistema tiene la capacidad única de proporcionar varias entradas de velocidad para que el PLC pueda supervisar la relación de velocidad en equipos que funcionen con controles de frecuencia variable. El cliente seleccionó los sensores NTC de temperatura de los cojinetes de profundidad ajustable (ADB), bloques de fricción de latón rectangulares de 50 y 100 mm, puertas de inspección con bisagras de acero inoxidable para detectar la desalineación de la correa, y Whirligigs con sensores Milli-Speed de 4-20 mA para detectar el deslizamiento de la correa. 4B impartió la formación necesaria tanto al usuario final como al instalador, durante la que resaltó las mejores prácticas para el cableado y el mantenimiento del sistema.

La solución perfecta era el último sistema de supervisión de peligros de 4B: el nodo Ethernet industrial (IE-Node). Cuenta con comunicaciones Ethernet/IP que funcionan directamente con el PLC Allen Bradley del cliente sin puertas de enlace, y está autorizado para su uso en los correspondientes entornos peligrosos por la presencia polvo. Proporciona entradas para sensores de supervisión continua de la temperatura de los cojinetes, sensores de alineación de la correa, y sensores de velocidad. El cliente seleccionó los IE-Nodes por su superioridad técnica con respecto a las demás opciones del mercado y porque proporcionan una mayor flexibilidad de instalación, y todo ello a un precio atractivo. Los IE-Nodes cuentan con 10 entradas cada uno, ampliables a 16, para proporcionar aún más flexibilidad para aquellas aplicaciones de la planta que necesiten sensores adicionales. Todos los sensores se pueden probar con el Speedmaster y el ADB Tester de 4B, y el sistema tiene la capacidad única de proporcionar varias entradas de velocidad para que el PLC pueda supervisar la relación de velocidad en equipos que funcionen con controles de frecuencia variable. El cliente seleccionó los sensores NTC de temperatura de los cojinetes de profundidad ajustable (ADB), bloques de fricción de latón rectangulares de 50 y 100 mm, puertas de inspección con bisagras de acero inoxidable para detectar la desalineación de la correa, y Whirligigs con sensores Milli-Speed de 4-20 mA para detectar el deslizamiento de la correa. 4B impartió la formación necesaria tanto al usuario final como al instalador, durante la que resaltó las mejores prácticas para el cableado y el mantenimiento del sistema.

- La instalación se completó a tiempo gracias al excelente soporte de 4B y a su capacidad de proporcionar soluciones a medida para problemas difíciles.

- Los IE-Nodes se integraron perfectamente con el PLC con ayuda de la formación opcional de 4B.

- Los operarios y el personal de mantenimiento pueden ver fácilmente la velocidad de todos los ejes y la temperatura de los cojinetes y los bloques de fricción en su interfaz hombre-máquina (HMI).

- El instalador realizó la primera puesta en marcha de todos los sensores mediante el uso de las herramientas de prueba y ensayo de 4B, y todos los problemas con el PLC se identificaron y resolvieron con prontitud.

- Los IE-Nodes eliminaron la necesidad de utilizar protocolos de comunicación patentados y cables.

- Se utilizó la infraestructura de Ethernet industrial que se había instalado en toda la fábrica.

- La instalación se completó a tiempo gracias al excelente soporte de 4B y a su capacidad de proporcionar soluciones a medida para problemas difíciles.

- Los IE-Nodes se integraron perfectamente con el PLC con ayuda de la formación opcional de 4B.

- Los operarios y el personal de mantenimiento pueden ver fácilmente la velocidad de todos los ejes y la temperatura de los cojinetes y los bloques de fricción en su interfaz hombre-máquina (HMI).

- El instalador realizó la primera puesta en marcha de todos los sensores mediante el uso de las herramientas de prueba y ensayo de 4B, y todos los problemas con el PLC se identificaron y resolvieron con prontitud.

- Los IE-Nodes eliminaron la necesidad de utilizar protocolos de comunicación patentados y cables.

- Se utilizó la infraestructura de Ethernet industrial que se había instalado en toda la fábrica.